SOLO A MANERA INFORMATIVA LES PARTICIPAMOS

DE UN LUGAR ESPECIAL PARA INTERCAMBIAR IDEAS Y DAR SUS OPINIONES.

LA REVISTA “NAUTICA” TIENE UN FORO EN INTERNET CON LOS MAS VARIADOS TEMAS NAUTICOS

WWW.nautica.com.br/forum.

Basta con registrarse y comenzar a participar.

ADEMÁS puede buscar en google a los armadores AMYR KLINK y DAVID J. EYRES.

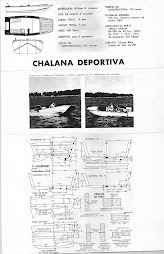

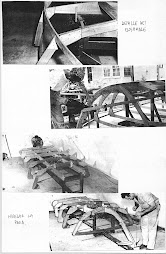

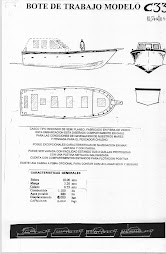

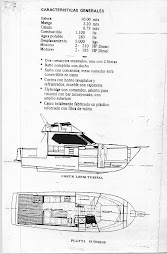

Construcción Particular Amateur.

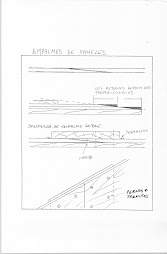

Procesos de construcción.

Todos nuestros proyectos están especificados para seis sistemas constructivos empleando los materiales mas usados en construcción de embarcaciones. Si bien existen otros procesos, preferimos concentrarnos en aquellos en que el material es de fácil obtención, la construcción no es demasiado complicada y que resulte en un producto final de alta calidad, durable y seguro. A continuación hacemos un breve resumen de los procesos constructivos que adoptamos.

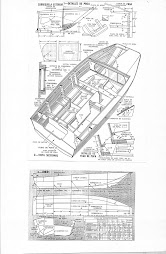

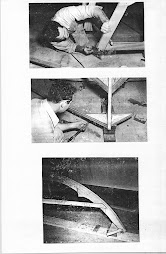

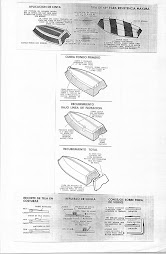

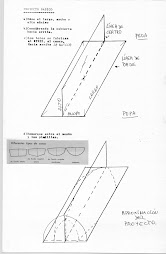

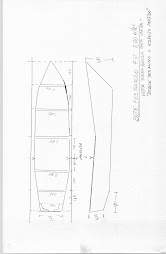

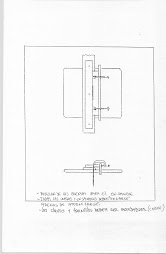

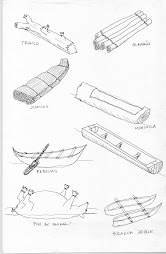

Proceso Ply - Glass.

Este es uno de los métodos más interesantes para la construcción particular. La calidad del barco terminado es insuperable, el sistema es fácil de ejecutar, se obtiene un buen aislamiento térmico y un peso reducido para la rigidez alcanzada. Se puede decir que, como lado negativo, existe la imposibilidad de producir cascos redondos. Los barcos construidos en este sistema son facetados, o sea que, realizado un corte transversal, el casco tiene una forma poligonal en la que los vértices se denominan "CHINES". Para algunas personas estos barcos no son tan bonitos como los de casco redondo, pero algunos de estos barcos, cuando están bien diseñados y construidos, pueden quedar excepcionalmente atrayentes.

La construcción en Ply - Glass presenta una dificultad de orden practica. El barco es enteramente construido en terciado náutico y revestido con varias capas de fibra de vidrio y resina epoxy. Este revestimiento es fácil de ser colocado y es excelente como material de refuerzo y aislamiento. El problema es lijar la superficie externa, ya que, la fibra de vidrio es muy dura y el polvo producido, al entrar en los poros de la piel, suele producir molestias desagradables.

Este inconveniente es inevitable, pero quien quiera tener un barco con una buena terminación debe estar preparado para unos días de sacrificio y superar esta etapa.

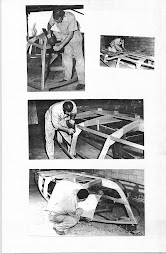

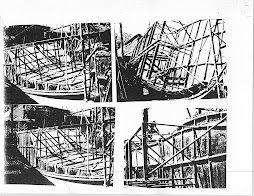

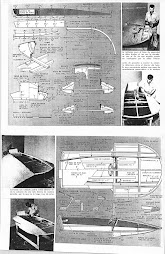

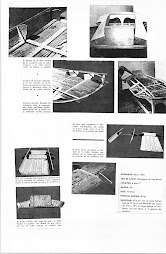

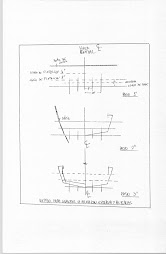

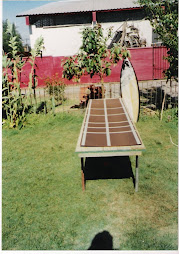

El proceso se resume en lo siguiente:

Luego de la fabricación en bancada de la estructura transversal, cavernas y anteparas, estas son fijadas en pie sobre una base y unidas por piezas de madera longitudinales (quilla, chines, etc.). Sobre esta estructura es clavado y pegado con cola epoxy el terciado náutico, relativamente fino, que representa un trabajo muy fácil de ser ejecutado. Una vez cubierto todo el casco de terciado náutico, son aplicadas varias manos de fibra de vidrio saturada con resina poliester o epoxy. Una vez curada la resina se procede al lijado de la estructura antes comentado, dejando el casco preparado para la aplicación de la pintura. Para la cubierta, se procede de la misma manera sobreponiendo unos 50mm. La laminación sobre las bandas. Internamente el terciado náutico y toda la estructura deben ser saturados con dos manos de resina epoxy para impermeabilizar la misma, garantizando de esta forma una inmensa durabilidad. La madera saturada con epoxy prácticamente se petrifica, eliminando de esta manera la posibilidad de aparición de hongos.

Existen algunos errores de apreciación que creemos conveniente aclarar:

- "La madera tiene que respirar y además no se debe saturar el interior con resina para evitar la descomposición de la madera". CONCEPTO TOTALMENTE ERRADO. La madera no respira aire. Lo que sí "respira" es la humedad para permitir proliferar el hongo que en ella habita. La saturación con resina epoxy, justamente, impide esta proliferación y la posterior putrefacción de la madera, tornando a la misma uno de los materiales más durables en la construcción de embarcaciones.

- "No se debe encapsular madera con fibra de vidrio ya que no existe adherencia entre estos dos materiales". CONCEPTO PARCIALMENTE ERRADO. La madera maciza absorbe vapor de agua en días de humedad relativa alta del aire y pierde humedad en días secos, produciendo un aumento o disminución de sus dimensiones transversales en este proceso. Longitudinalmente prácticamente no hay variaciones de dimensionamiento. Cuando la madera es totalmente encapsulada se elimina ese traspaso de humedad con la atmósfera, por lo tanto no se producen variaciones dimensionales. El terciado náutico, por su construcción con fibras perpendiculares es dimensionalmente estable y puede ser revestido con fibra con total seguridad.

El proceso Ply - Glass propone que el espesor de fibra de vidrio sea aproximadamente un tercio del espesor del terciado náutico, si la resina utilizada para la saturación fuera resina poliester. Si por el contrario, la resina utilizada fuera epoxy este espesor puede disminuir en pequeña cantidad. Cabe aclarar que en los barcos construidos en Ply - Glass la fibra de vidrio tiene función estructural, por lo que no puede ser disminuida en exceso, como así también obligatoriamente saturar con dos manos de resina epoxy todo el interior del barco.

La construcción en Ply - Glass, considerándose la alta calidad del barco concluido y su larga durabilidad con un mínimo de mantenimiento, es uno de los procesos más interesantes para quien quiera construir un buen barco.

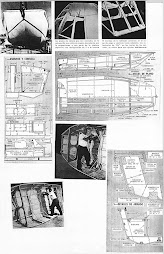

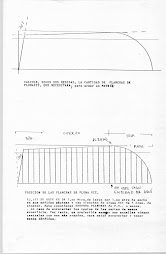

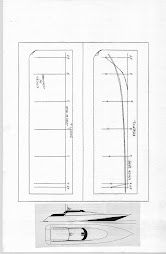

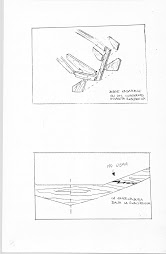

Proceso Strip - Planking.

Este es el método más económico de construir un casco. Para aquel que quiera construir un buen barco, robusto, durable y de una forma rápida y barata, este sistema es imbatible.

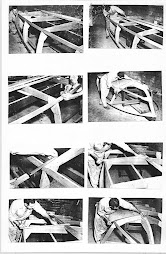

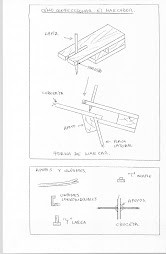

El proceso consiste en lo siguiente:

- Se fabrican las secciones con la forma del casco (cavernas y anteparas permanentes y balizas temporarias.

- Se preparan varillas estrechas, a las que se le realizan un cavado en una cara y un abultado en la otra, a manera de encastre macho y hembra. Estas varillas son llamadas strips.

- Acto seguido se prepara la quilla de madera moldeada, la roda y el trincaniz (pieza de madera de refuerzo entre la cubierta y las bandas) que son fijadas sobre cavernas, anteparas y/o balizas.

- Luego de concluido esto, se procede a la colocación de los strips. Estos son clavados y colados uno a otro así como a la estructura, siendo apenas clavados a las balizas, ya que estas serán retiradas después.

- Finalmente el casco es lijado y saturado con dos manos de resina epoxy, por dentro y por fuera, hasta lograr la saturación total de la madera. Si bien no es necesario, algunas personas prefieren aplicar una fina capa de fibra de vidrio, para dar una mayor protección en caso de rozar contra una piedra por ejemplo.

Este proceso requiere que todas las varillas sean empalmadas con juntas en chanfle para que queden con el largo necesario. Es difícil encontrar madera con mas de cinco metros de largo. El proceso requiere también sumo cuidado en el encolado y saturación con resina epoxy.

Tomados estos recaudos, el casco de strips esta pronto para recibir la pintura y para una larga vida sin mantenimiento.

Para los cascos realizados en este sistema, la mejor solución para la fabricación de la cubierta es el sistema Ply - Glass.

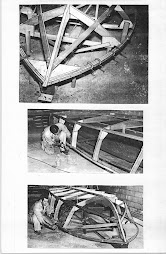

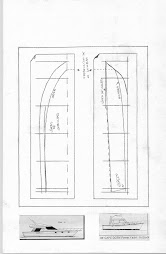

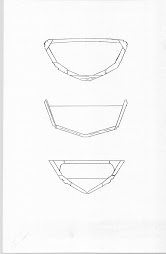

Proceso Laminado Moldeado.

Este es uno de los más bellos métodos de construcción que existen. Para los apreciadores, esta es la oportunidad de usar la madera con un resultado igual o superior al plástico reforzado con fibra de vidrio.

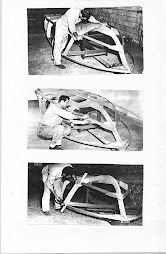

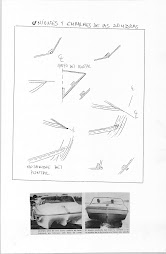

Este proceso tiene dos variantes:

- Laminación del casco sobre una estructura longitudinal o sobre un enjaretado con la forma interna del casco, quedando la estructura interna para ser colocado una vez virado el mismo.

- En el segundo sistema, se acostumbra eliminar la estructura longitudinal compensándola con un aumento en la espesura del casco, permitiendo un acabado completamente liso en el interior que puede quedar realmente hermoso sobretodo si se barniza.

El proceso consiste en pegar varias capas (generalmente cuatro) de tablillas finas, cada una de estas capas en una distinta dirección, lográndose de esta manera un verdadero terciado náutico con la forma del casco. Terminado este trabajo se procede a la saturación interna y externa con resina epoxy. Puede realizarse, como en el sistema Strip - Planking, la colocación en el exterior de una fina malla de fibra para reforzar la resina.

Estos barcos pueden tener la cubierta construida en Ply - Glass o laminado moldeado indistintamente.

El sistema de laminado saturado con resina epoxy es internacionalmente consagrado, ya que produce barcos leves y excepcionalmente resistentes. Su realización no es particularmente difícil, aunque si es más lenta que el sistema Strip - Planking y de costo mas alto, debido al mayor consumo de resina y perdida en el aprovechamiento de la madera.

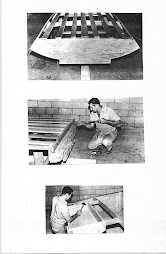

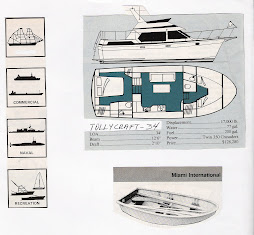

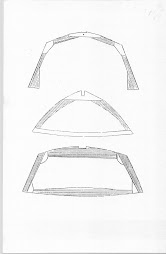

Construcción en Fibra de Vidrio.

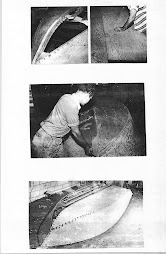

El más popular proceso de construcción de embarcaciones deportivas es sin duda alguna el plástico reforzado con fibra de vidrio. La mayoría de estos barcos esta realizado en este sistema, lo que redunda en un mejor valor de reventa frente a embarcaciones realizadas en otros sistemas.

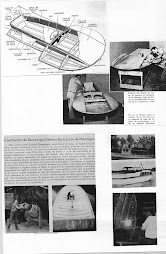

Las ventajas de los barcos de fibra son por demás conocidas para repetirlas aquí, pero para la construcción particular presenta una complicación. Las fabricas construyen un modelo que es una replica del modelo a ser fabricado. De ese modelo se realiza la matriz que permite la construcción en serie de barcos iguales al modelo. De aquí se desprende que el costo de fabricación es extremadamente alto para la construcción de un solo modelo.

La construcción particular generalmente es realizada sobre un modelo, mas o menos precario, para ser destruido y el casco de ahí producido es lijado por fuera, con la complicación antes mencionada de lijar fibra de vidrio.

Luego de este trabajo un poco cansador, todo es más simple y compensador. Sé esta ante un casco mejor realizado que los producidos en fabrica, porque la laminación sobre un molde macho facilita el trabajo y en este caso con una protección externa de base epoxidica. De esta manera el casco se encuentra mucho mas protegido de la osmosis que un barco de serie.

Nuestros planos para construcción en fibra, especifican una laminación mucho más robusta que la que podemos encontrar en barcos de serie, lo que proporciona a nuestro cliente un casco mas fuerte y más durable que su equivalente comercial, a un costo sensiblemente superior, con la ventaja de seguridad extra.

Para la cubierta de mis barcos de fibra especificamos el sistema Ply - Glass que, además de incrementar la rigidez, permite integrar el casco a la parte externa de la cubierta con el mismo material.

Construcción en Sándwich de balsa o espuma de P.V.C..

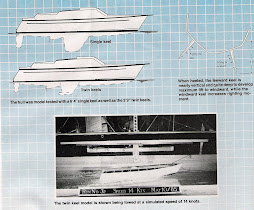

Un barco construido por el proceso de sándwich teniendo como relleno un material (generalmente balsa o P.V.C.) e interna o externamente laminados de plástico reforzado con fibra de vidrio o las llamadas fibras high - tech, tales como kevlar o fibra de carbono, tiene como resultado un casco lo más leve, rígido y robusto que se pueda construir.

Para los barcos de competición este método es imbatible y prácticamente todos los barcos de suceso son construidos de esta manera. Para cascos de crucero el sistema también es altamente recomendable, pues produce barcos bien fuertes y muy livianos, con la ventaja adicional de aislamiento térmico y acústico.

Se deben tomar cuidados especiales durante la construcción para que exista una optima adherencia entre las capas interna, externa y el corazón del sándwich.

Esta construcción esta recomendada para astilleros profesionales.

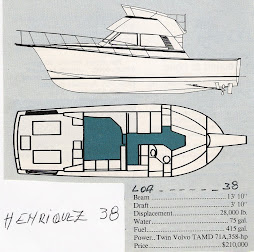

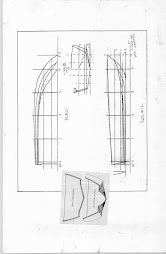

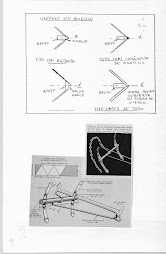

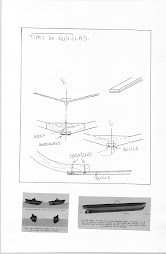

Construcción en Acero o Aluminio.

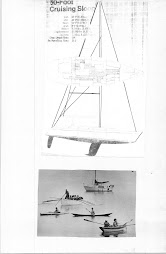

Los barcos de acero se van tornando en los favoritos entre los cruceristas de altura, principalmente en los países europeos.

Las razones para ello son muchas. El barco de acero es mas fuerte que cualquiera de los otros. El material es barato y fácil de encontrar. Si el casco es del tipo multichine, realmente no es difícil de realizar y, en caso de avería, en cualquier lugar del mundo se encuentran equipamientos para realizar la reparación. La corrosión, como aspecto negativo, paso a ser un factor controlado con el advenimiento de las nuevas protecciones con base epoxy.

Nuestra firma, como pionera en diseños de barcos de acero en Brasil, junto una basta experiencia y asimismo desenvolvió algunos procesos para facilitar su construcción y su mantenimiento posterior. También procuramos con el diseño de barcos modernos y veloces terminar, de una vez por todas, con el tabú de que los barcos de este material son lentos por ser mucho más pesados que el resto.

Recientemente introducimos una nueva línea de proyectos para construcción en acero que, por su buena performance y gran confort, ya se esta tornando famosa en Brasil.

Todos nuestros barcos metálicos están especificados para ser construidos también en aluminio. Este material es interesante por ser más liviano y menos corrosivo. Por otro lado es mucho más caro y difícil de soldar. Habiendo recursos es un optima opción constructiva.

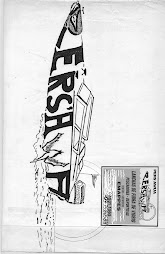

El velero PARATI , del navegador brasileño Amyr Klink, co-proyectado por nuestro escritorio, fue construido en este material. Este barco fue galardonado con el premio Tillman, otorgado por el Royal Cruising Club, como uno de los cinco mejores veleros polares de todos los tiempos.

No hay comentarios:

Publicar un comentario