CANOA DE CRUCERO ( FABRICACION ).

======================================

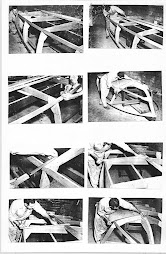

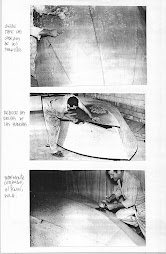

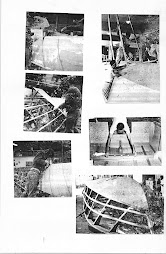

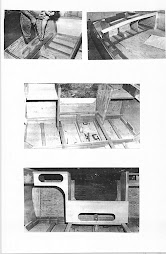

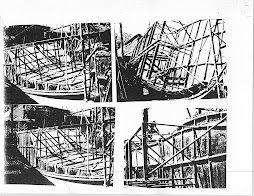

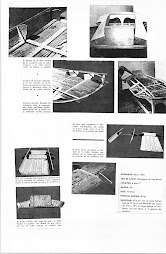

( secuencia fotográfica ).

Sistema, paso a paso..:

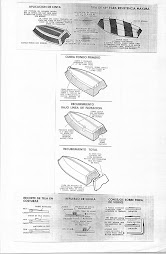

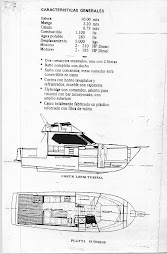

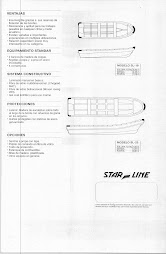

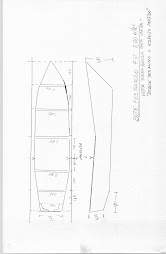

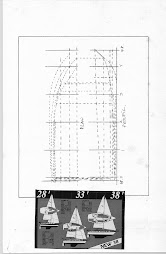

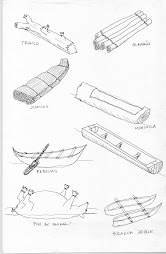

CANOA “ RAJATABLAS ” : de 3,00 mtrs. de eslora por O,60 mtrs. de manga.

y 0,60 mtrs. de alzada.

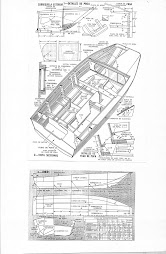

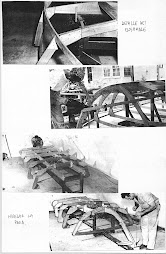

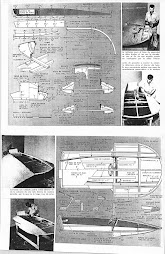

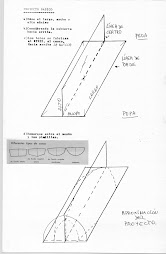

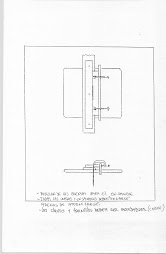

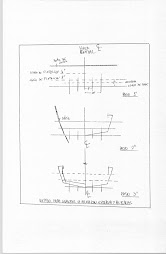

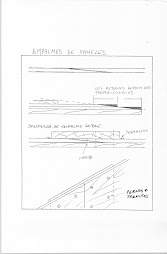

FABRICACION DEL MOLDE: ( PARA FABRICAR LA MATRIZ ).

------------------------------------------

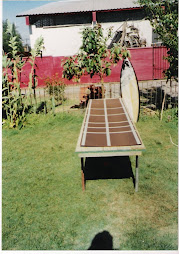

PASO Nº1.-Establezca un mesón de trabajo de 3,20 x 1,o mtrs., perfectamente nivelado, cuya superficie de trabajo , tenga una altura de 1 mtr.

PASO Nº2.-Disponga de una madera aglomerada de 3,20 x 0,70 mtrs.

PASO Nº3.-Demarque en ella la línea central (LC.) y sus contornos, en base a moldes

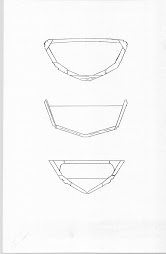

de cartulina para poder copiarlos al otro lado (izquierda-derecha).

PASO Nº4.-Establezca el puntal y la proa.

PASO Nº5.-Demarque las Líneas, Central, externa y transversales.

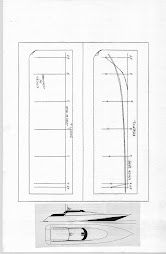

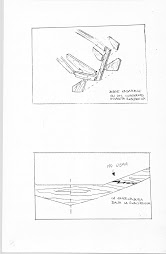

PASO Nº6.-Según el Proyecto y el Plano, instale una superficie de cubierta ( las embarcaciones de hacen al revés, la quilla para arriba ).Superficie falsa.

PASO Nº7.-Establezca la fijaciones ( columna) de la proa, línea central (LC).

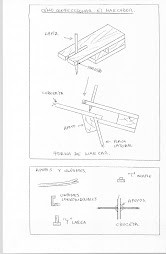

PASO Nº8-9-y10.-Instale las fijaciones centrales, clavándola sobre los maderos que hacen las veces de montantes. ( no podrá clavar sobre el aglomerado ).

PASO Nº11-12 y 13.-Obtenida una copia a tamaño real en cartulina o aglomerado, de un corte transversal, se procede a “calar-troquelar”, tantas planchas de aislapol, ( plumavit), para formar el tronco de la canoa ( sin proa , ni popa ),dejando un espacio para los maderos centrales ( fijaciones ) previamente instalados.

PASO Nº14 y 15.-Instale los cortes de aislapol, formando el tronco. Los pegará con cola fría entre ellos y al falso piso ( cubierta ) y, si es posible, cruzará alambres acerad o clavos de 5 o más pulgadas, para darles mayor rigidez.

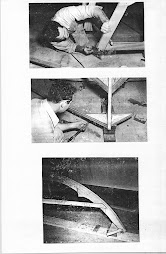

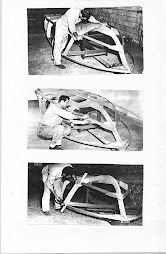

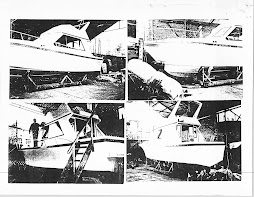

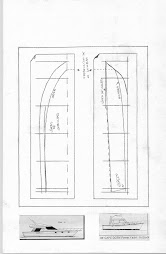

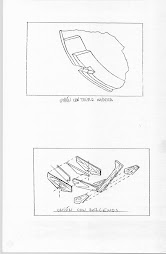

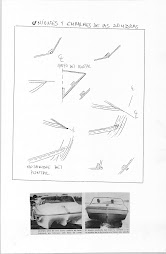

PASO Nº16.- La proa, requerirá ir paulatinamente haciendo, tantos cortes iguales, para cada lado, hasta darle la forma deseada y prefijada por el esqueleto instalado previamente.

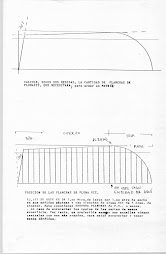

PASO Nº17.-Al igual que la proa , la popa, deberá ser formada por varios cortes iguales.

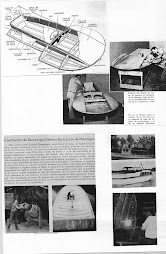

En la secuencia fotográfica, nos hemos percatado, situación que hicimos intencionalmente, de que en el plano habíamos establecido popa “colas de pato” ( caída ) y en la falsa habíamos instalado.

Al igual que la proa , cubierta en elevación. Nótese la diferencia en el paso Nº18. no obstante , podría haber quedado de esta forma, como una verdadera canoa Siux.

PASO Nº18.-Para ahorrarnos trabajo y por tratarse de superficies rectas, hemos decidido poner una chapa plancha de zing galvanizado, respetando las medidas , las sombras y curvas.

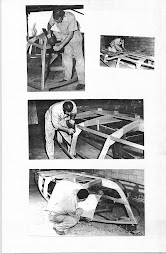

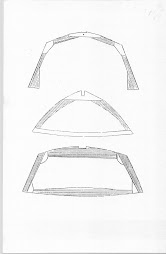

PASO Nº19.-En los bordes, realizamos un calado con el fin de instalar un tubo de P:V:C de 50 mm, con el fin de instalar un pasamanos. En ambos lados debe quedar idéntico.

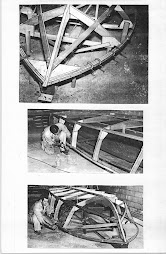

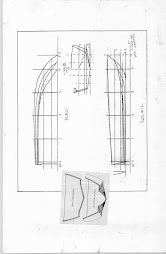

PASO Nº20 , 22 y 22.-Se procede a dar una mano de lija gruesa a toda la superficie, cosa aproximarse a la figura y perfiles deseados y establecidos por el plano del proyecto .Luego, se hace una colada de yeso y se esparce a mano por sobre todo el molde ( menos sobre la lata ) dejando lo más fino posible, se puede utilizar llamas y espátulas si es necesario. El yeso no debe estar muy duro, ya que así permitirá un mejor escurrimiento sobre el aislapol, dará el tiempo suficiente para hacer un buen acabado.

PASO Nº23.- Dejando secar totalmente, se procede a afinar con “pasta de muro”, haciendo desaparecer grietas, poros y “ piel de naranja”, que quede perfectamente liso y bien ensamblado

Entre el yeso y la lata de zing, que debe ser fijada sin que se mueva en el futuro.

PASO Nº24.-Afinada la proa y la popa, se instala un perfil metálico de 2 x 1 pulgada, que hará las veces de quilla, siguiendo la línea de los cortes, tanto en proa como en popa.

PASO Nº25.-Se instalan los pasamanos, que serán del mismo largo que la plancha de zing. Deben quedar, la mitad introducida en el plumavit y la mitad fuera de él, perfectamente afinados. Sin poros, ni grietas, ya que si quedan, serán traspasados a la matriz.

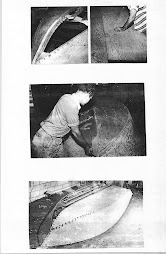

Luego viene el proceso de dar tres o cuatro manos de cera desmoldante, para empezar a hacer las aplicaciones de resina, velo y tantas capas de fibra de vidrio como sea necesario, en este caso TRES.

CONFECCIONADO EL MOLDE, siga las instrucciones comunes del capítulo Nº12 del PROGRAMA BASICO DEL TALLER, QUE SE REFIERE A LA FABRICACION TECNICA DE MOLDES Y MATRICES NAUTICAS.-

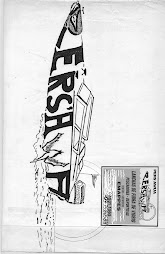

A esta canoa, podrá hacerle una popa, que disponga de una superficie plana para poder instalarle un motor fuera de borda de hasta dos caballos, siendo preferible un motor Eléctrico de 12 V..

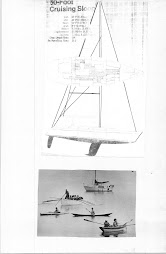

El prototipo dispone de pasamanos en ambas bandas, lugar donde, también, es posible instalarle, dos astas ( una en cada lado ) de dos mtrs. de largo, que pueden ser retractiles, y que luego , se transformarán en mástiles fijos para instalarles una vela entre ellos y aprovechar los vientos favorables ya que estamos confeccionando una canoa de crucero.

Las cubiertas de proa y de popa serán determinadas en el proyecto por la cantidad de pasajeros que se desee en capacidad. En caso de que sea un navegante solitario, se establecerá un asiento tipo kayak, ( incluso con faldón que impida el ingreso de agua abordo ) y dispondrá de más capacidad de carga, incluso de una pequeña cabina tipo iglú. Esta demás decir, que en éste caso el motor irá atrás con las baterías y los cargadores solares, EN COMPARTIMENTO PERFECTAMENTE AISLADOS A PRUEBA DE AGUA, los repuestos, accesorios, etc. Y delante, la carga de alimentos, vestimentas, elementos de seguridad, etc. SIEMPRE GUARDANDO UN EQUILIBRIO EN LA ESTIBA ( mismo peso, adelante - atrás, derecha - izquierda )

Para mayor información, estudie las instrucciones de la fabricación de Tablas de Surf de este Programa, específicamente , en lo referente a la Contra matriz..

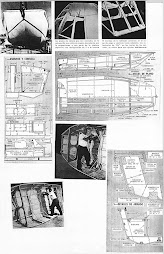

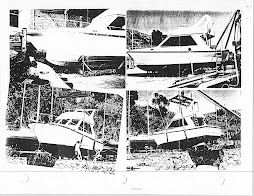

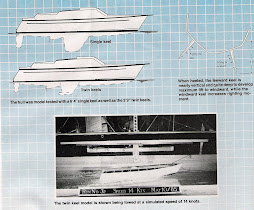

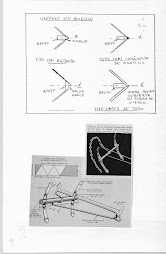

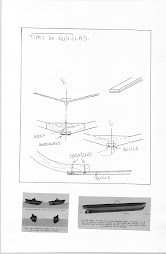

CONTRA MATRIZ:

Establecida la matriz, sin poner aún las cubiertas, se determinará según el proyecto y los planos, la utilidad de la embarcación ( carga , entretención ) y la relación de ésta con el tipo de marea que enfrentará habitualmente, para los efectos de darle una mayor resistencia, incluso, la instalación de Espumas Rígidas AIREX R 63, que es resistente al deterioro y altamente resistente a la fatiga, es Termoformable – Termo moldeable.

Se aplica en estructuras tipo sandwich sujetas a fatigas dinámicas o golpes de carga.

La contra matriz se confecciona desde el primer producto, o sea, previo al armado, o ensamble de las cubiertas, ya que se necesita de todo el espacio interior de la canoa.

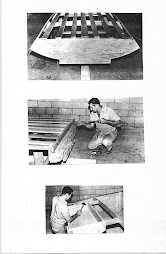

PASO Nº26.-Obtenga una madera, ojala impregnada, que debe tener las mismas dimensiones y forma que la el perfil metálico de 2 x 1 pulgada, e instálelo en el hueco de la matríz por el interior.

PASO Nº27.-Ponga ESPUMA AIREX R-63, dándole la forma interior de la canoa. También, es posible, instalar a todo lo largo de todo el piso, tubos de PVC de 25 o 30 mm. Perfectamente sellados en sus puntas y sobre ellos, se procede a allanar con yeso , e igual que la matriz, afinar con pasta de muro, para luego, dar varias manos de cera antidesmoldante.

Cubierta completamente por el interior la matriz. Se ha obtenido el molde de la contra matriz y se procederá a aplicar la cera anti desmoldante, la resina, el velo y la F/V. Según programa.

Debe dejar o confeccionar una boquilla, con el fin de instalar una manguera y dar presión de agua, para poder separar luego, la matriz de la contra matriz, con el fin de obtener subproductos separadamente.

Está demás decir que, se confeccionará una matriz y una contra matriz, y luego tantos productos de cada uno para poder ensamblar la parejas. Lo que hay que hacer, SIEMPRE ANTES DE FIJAR LAS CUBIERTAS.

El proceso de armado, seguirá la secuencia técnica establecida en los módulos, “PREPARACION PARA EMBARCACIONES”, “FABRICACION DE LAMINADO DE PLASTICO REFORZADO” y ”MODO PRACTICO PARA EMBARCACIONES MENORES”, del Curso “PRIMER TALLER NAVAL MENOR”.

Suscribirse a:

Enviar comentarios (Atom)

No hay comentarios:

Publicar un comentario