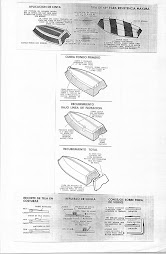

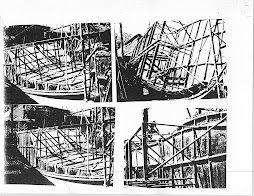

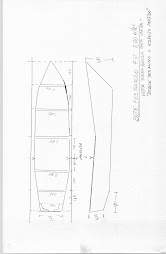

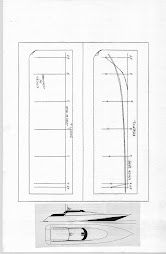

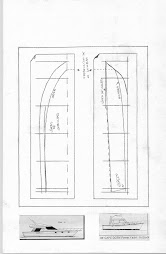

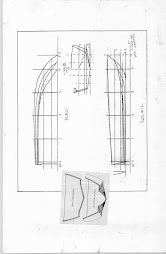

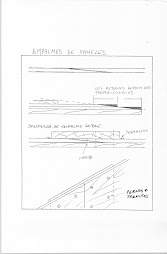

FABRICACION DE MOLDES.

========================

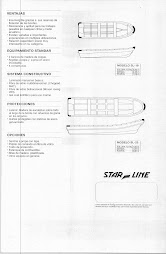

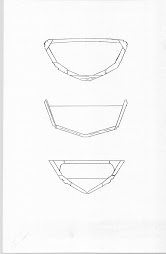

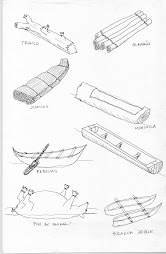

INTRODUCCION: En la fabricación de embarcaciones, y en general en la fabricación de todo tipo de bienes muebles o productos de fibra de vidrio, existen dos tipos de iniciativas, las que procuran hacer un sólo producto, un modelo original y punto, y aquellos que pretenden , a partir desde el modelo, un MOLDE, luego la MATRIZ y desde ella, hacer varios productos , y generalmente, comercializarlo. De todas maneras, todo proyecto, necesita de un plano y un molde.

GENERALIDADES: En la fabricación de piezas a base de resina poliéster reforzado con fibra de vidrio y/o cargas, se utilizan, casi siempre, moldes abiertos para proceso manual y moldes dobles cerrados para el proceso de transferencia (RMT). Estos moldes se elaboran también con resinas de poliéster, reforzadas con

fibra de vidrio por un proceso de laminación manual. Moldes construidos de esta forma, no solamente ofrecen superficies brillantes, sino , también, alta durabilidad y un costo favorable, haciéndolos útiles igualmente para pequeñas y grandes series

de producción.

Por el uso diario de estos moldes, ellos requieren ciertas propiedades importantes para garantizar un trabajo satisfactorio, las cuales son :

-Resitencia química de la superficie al estireno y solventes.

-Brillantez de la superficie para garantizar un acabado fino.

-Resistencia del molde al manejo general, peso, flexibilidad.

Estas propiedades obligan al uso de PALATAL especificos, la última propiedad depende el alto grado, del buen manejo de la aplicación y de la construcción óptima del laminado incluyendo los refuerzos necesarios.

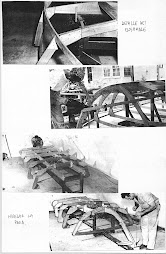

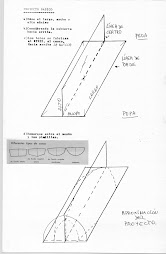

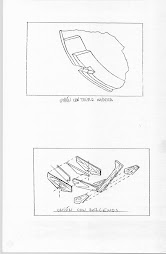

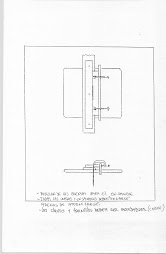

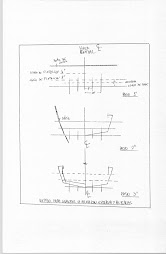

EL MODELO.

===========

Si no es posible copiar una pieza ya existente, se tienen varias alternativas y materiales para la construcción del modelo.

Los más usados son, madera, yeso y metal, o combinaciones entre ellos. Los plásticos, como las mismas resinas de poliester o espúma rígida de poliuretano, también han presentado resultados satisfactorios, aunque han aumentado el costo y dificultan las rectificaciones o correcciones de errores.

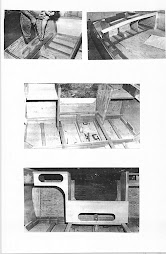

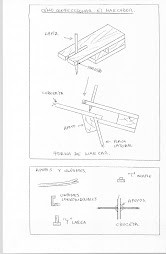

MADERA: Planchas, para formar modelos con paredes rectangulares . Maciza y aglomerados, para obtener el diseño deseado por medio de cortes o torneo y tablas y listones de madera cepillada. El acabado de la madera se hace con masilla y laca ( poliuretano o acrílico ).

METAL: En latas, planchas de zing preferentemente, para obtener modelos con paredes rectangulares o redondas. Macizo o tubo, para tornear o soldar hasta obtener el diseño deseado.

YESO: Para modelos grandes y livianos, los cuales se elaboran de la siguiente forma:

Sobre la base de superficies de madera se aplica una tela. Esta tela se refuerza con una lechada de yeso. Después del endurecimiento de la capa, se aplica yeso hasta la forma deseada, puede afinar aplicando pasta de muro. Después de un

pulimiento de la superficie se aplica laca tapaporos, por ejemplo poliuretano, incluso, cola fria.

POLIURETANO: En planchas de plumavit, aunque resulta un poco más caro, personalmente, aconsejo hacer la estructura básica o cuerpo del modelo en este material, por lo liviano y móvil, sobre todo cuando el modelo debe ser girado sobre su eje para obtener una contramatríz, ya que deben coincidir perfectamente, para el ensamblaje o cierre final. Como el poliuretano no resiste las resinas y es casi imposible lograr un fino alisado, se debe considerar, al menos una capa de yeso de 1 ctms. de espesor, más la pasta de muro , el tapaporos o cola fria.

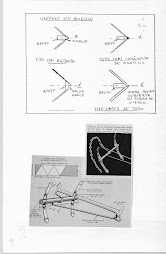

PREPARACION DEL MODELO

==========================

Una vez terminado el modelo se aplican cinco capas de cera de moldes a intervalos de una hora, puliendo cada una muy bien. Leer muy bien las especificaciones del fabricante de las ceras. Antes de comenzar la fabricación del molde, se recomienda aplicar una capa de desmoldante A, dejándose secar muy bien.

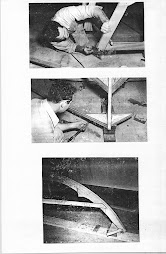

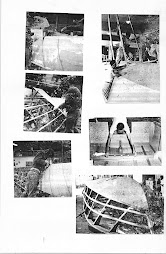

ELABORACION DEL MOLDE.

=========================

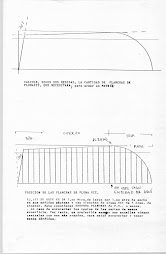

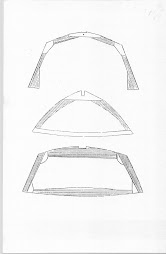

Como está descrito en "GENERALIDADES", la superficie del molde tiene mucha importancia y por eso se debe elaborar con sumo cuidado. En general el Gelcoat se aplica en espesores de 0,4 a 0,6 mm, con la siguiente fórmula:

100,oo pp PALATAL A-400

1,5 a 3,oo pp Agente Tixotrópico, por ej. Aerosil 200

3,0 a 7,oo pp Pigmento ( colorante ), por ej. negro, rojo,etc.

0,05 a 0,2 pp Solución de Cobalto al 6% (Acelerante A)

5,00 a 10,oo pp Estireno ( según aplicación )

1,oo a 3,oo pp Peróxido Mek.

IMPORTANTE: Temperatura debe estar sobre 15 grados Celsius.

Antes de la aplicación del Gelcoat se debe hacer un chequeo del Geltime en una cantiad de 100 grms., asegurando así que se obtenga un geltime de aprox. 15 minutos. Debe tenerse en cuenta que tiempos de gelamiento por debajo de 10 minutos llevan un alto contenido de burbújas de aire ( porosidad ) en el Gelcoat, mientras tiempos largos , de más de 20 minutos, llevan al peligro de un mal curado o formación de " piel de naranja", rugosidad y escamado.

Después de la aplicación del Gelcoat, se espera entre 30 y 40 minutos, antes de aplicar la primera capa de laminado.

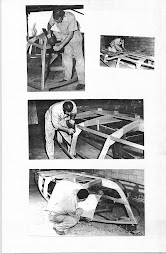

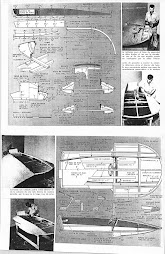

Para la primera capa de laminado es preferible usar un mat delgado (velo ) ( 225 grs/mtr.2.), asegurando que no se incluyan burbújas de aire entre el laminado y el Gelcoat.

La fórmula , a más o menos 15 º de temperatura puede ser :

100,oo pp PALATAL A-400

3,oo a 5,oo pp ESTIRENO

0,05 a 0,1 pp SOLUCION DE COBALTO al 6 %

1,oo a 3,oo pp PEROXIDO MEK

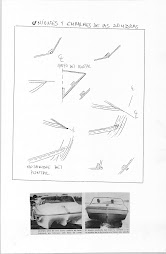

Antes de aplicar la segunda capa, ya de tela de fibra de vidrio, se deja curar la primera y se observa que no haya aire atrapado entre el Gelcoat y el laminado , los velos o las fibras, en su caso y que no se hayan formado lagos de resina en las junturas y en las esquinas. Aplique punzones, agujas, mataburbujas, espátula, brocha y hasta la mano con guante para alizar.

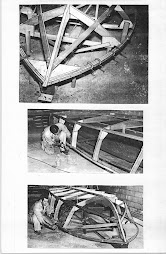

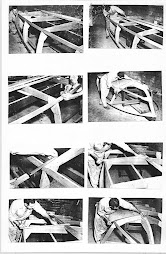

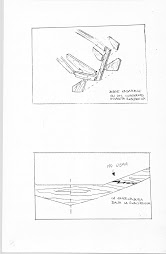

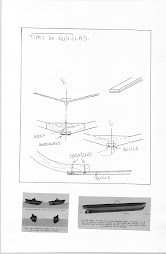

Si la aplicación fue satisfactoria, se puede seguir ya con el mat. de fibra de vidrio de 450 grs./mtr2. y con la misma fórmula a base de PALATAL A-400. Preferible es dejar curar la segunda capa y se nivelan las superficies antes de continuar en el proceso, suavizando , por ejemplo, las curvas con hilos de roving humectados con resina de poliester. Si se desean capas adicionales, pueden aplicarse con equipo de aspersión. tejidos de rovin, se aplican preferentemente, en la última capa y sobre un mat de 450 gr./mtr2. fresco para evitar que se marque en la superficie del molde.

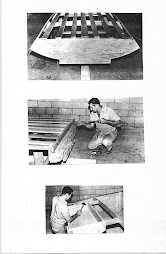

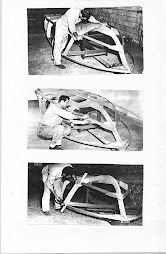

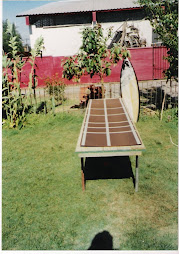

Refuerzo y marcos de madera o acero se aplican después de curado o post curado total del molde. Para evitar que se distorsione el molde, colocar tiras de espuma de poliuretano rígido de baja densidad entre el molde y la estructura de refuerzo.

PREPARACION DE LA MATRIZ

===========================

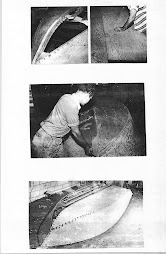

Antes de poner la matríz en etapa de fabricación, se debe pasar por un tratamiento especial : "IMPORTANTE", en lo posible o lijar el molde, pulirlo con pastas de pulir de distintas granulometrías, y luego aplicar un abrillantador.

Encerarlo cuatro ( 4 ) veces, dejando secar cada mano y pulir cada vez muy bien. después de la quinta mano de cera se esperan 24 horas y luego se aplica Gelcoat y/o una capa de fibra de vidrio. Retirar este laminado y encerar nuevamente, dejándolo secar, luego pulirlo y finalmente, montarlo en la línea de producción.

SUGERENCIAS: Es valioso en la construcción de moldes y matrices, pensar que " las cosas buenas requieren su tiempo". Por eso es que se debe evitar :

- Gelcoat mal curados o curados rápidamente.

- Tiempos de gel cortos, en la laminación, lo cual no permite sacar el aire correctamente.

- Iniciar producción sin el apropiado tratamiendo del molde

y la matríz.

- Dejar en producción moldes imperfectos sin su debida reparación

- Limpiar o reparar moldes y matriceria con herramientas

metálicas.-

Suscribirse a:

Enviar comentarios (Atom)

No hay comentarios:

Publicar un comentario